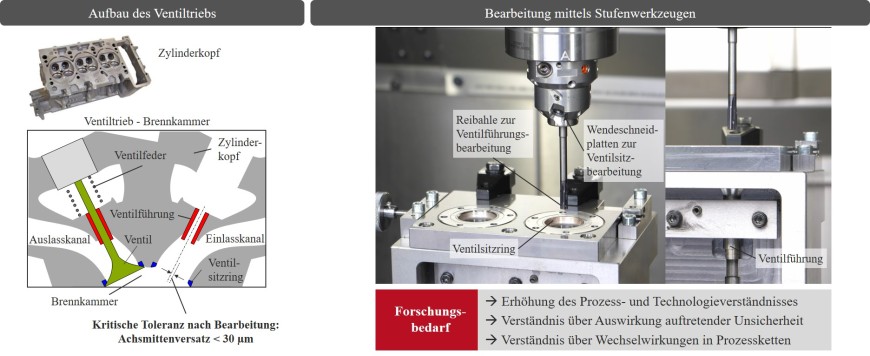

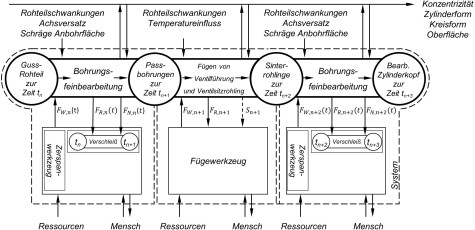

Eine geeignete Abfolge verketteter Bearbeitungsprozesse stellt dabei die Bearbeitung der Ventilführung und des Ventilsitzes im Zylinderkopf eines Verbrennungsmotors dar (vgl. Bild 1). Die Komplexität ergibt sich dabei aus der Verkettung mehrerer unsicherheitsbehafteter Bearbeitungsschritte, die – jeder für sich – einen Einfluss auf die erreichbare Bohrungsqualität haben. Ausgehend vom Zylinderkopf-Rohteil werden zunächst mittels simultaner spanender Bearbeitung durch ein Kombinationswerkzeug die Passbohrungen für die Ventilführung und den Ventilsitzring eingebracht, welche in einem nächsten Prozessschritt eingepresst werden. Die abschließende Bearbeitung von Ventilführung und -sitz erfolgt ebenfalls simultan.

Bedingt durch die mehrstufig verkettete Bearbeitung ergibt sich ein erweitertes Spektrum auftretender Unsicherheit. In der industriellen Serienfertigung wird die auftretende Unsicherheit einzelner Bearbeitungsschritte aus Kostengründen nicht erfasst. Eine prozesssichere Bearbeitung kann bei heutigem Stand der Technik daher nur durch eine Erweiterung der Prozesskette um zusätzliche Pilotprozesse gewährleistet werden, was wiederrum zu einer Erhöhung der Taktzeit und der Werkzeugkosten führt. Außerdem werden zum Erreichen der geforderten Bohrungsqualität oftmals Einschneiden-Reibahlen eingesetzt, denen hinsichtlich möglicher Produktivitätssteigerungen enge Grenzen gesetzt sind. Aufgrund dessen besteht die Notwendigkeit einer ganzheitlichen Betrachtung der verketteten Bearbeitungsprozesse. Die relevanten Störgrößen in den einzelnen Prozessschritten sind dabei zu identifizieren und zu bewerten. Die Implementierung von Modellen zur Simulation der Bearbeitungsprozesse stellt dabei einen entscheidenden Schritt zur Beherrschung von Unsicherheit innerhalb der gesamten Prozesskette dar.

Motivation

Bohrungsfeinbearbeitung – Auswirkung von Unsicherheit

Die Bohrungsfeinbearbeitung ist der qualitätsbestimmende Prozess innerhalb einer mehrstufigen Prozess-kette zur Herstellung eng tolerierter Pass- und Präzisionsbohrungen. Ein häufig angewandtes Bearbeitungsverfahren ist in diesem Zusammenhang die Reibbearbeitung, die eine vorhandene Vorbohrung auf das vorgesehene Endmaß bearbeitet. Ein Vorteil mehrschneidiger Werkzeuge ist die erhöhte Produktivität durch den gesteigerten Vorschub pro Umdrehung, während einschneidige Werkzeuge insbesondere durch die Aufteilung der Funktionen „Führen“ und „Schneiden“ gezielt an die jeweilige Bearbeitungsaufgabe angepasst werden können. Die bisher durchgeführten Grundlagenuntersuchungen identifizieren vier Störgrößen als relevante Unsicherheit bei der Bohrungsfeinbearbeitung. Zum einen ist dies ein auftretender Rundlauffehler, zum anderen ein Achsversatz zwischen Werkzeug- und Werkstückmittenachse, eine schräge Anbohrfläche sowie eine schräge Vorbohrung. Als Auswirkung dieser Störgrößen tritt eine Radialkraft auf, die das dynamische Verhalten des Gesamtsystems beeinflusst. Das Ergebnis ist eine Verschlechterung der erreichbaren Bohrungsqualität hinsichtlich der Zylinderform und des Achsmittenversatz, wodurch die geforderte Toleranz nicht eingehalten werden kann.

Die bisher durchgeführten Arbeiten verdeutlichen, dass die auftretende Unsicherheit bei der Bohrungsfeinbearbeitung einen signifikanten Einfluss auf die erreichbare Bohrungsqualität besitzt. Insbesondere das dynamische Verhalten des Werkzeuges kann die Bohrungsqualität hinsichtlich der Kreis- und Zylinderform sowie der Konzentrizität maßgeblich verschlechtern. Eine Wissenslücke im Hinblick auf den Einfluss auftretender Störgrößen besteht dahingehend, dass diese in der industriellen Praxis im Allgemeinen überlagert auf den Prozess einwirken und damit die Prozessdynamik beeinflussen. Auch ist eine Unsicherheitsbetrachtung innerhalb einer Prozesskette, in welcher mehrere Feinbearbeitungsschritte aufeinanderfolgen, bisher nicht Gegenstand der Forschung.

Auftretende Probleme bei der Fertigung von Zylinderkopfkomponenten

Die Endbearbeitung von Ventilführung und Ventilsitz im Zylinderkopf ist eine der anspruchsvollsten Aufgaben innerhalb der automobilen Serienproduktion. Die beiden Bauteile sind hohen thermischen und mechanischen Belastungen ausgesetzt, die sich aufgrund der Erhöhung des effektiven Mitteldrucks im Rahmen der Vorgaben zur Senkung des CO2-Ausstoßes und des Down-Sizing-Effekts von Verbrennungsmotoren in den letzten Jahren nochmals signifikant gesteigert haben. Wurden bis in die 2000er-Jahre Ventilführungen und Ventilsitze üblicherweise aus Messinglegierungen hergestellt, so finden sich heute oftmals pulvermetallurgisch hergestellte Bauteile in der automobilen Serienproduktion. Dabei handelt es sich vornehmlich um Bauteile aus hochlegierten Stählen mit einer Härte über 30 HRC. Dies führt zu einem starken Anstieg der Zerspankräfte. Gleichzeitig sind die Toleranzvorgaben stetig verschärft worden, so dass eine prozesssichere Bearbeitung ohne zusätzliche Prozessschritte nicht mehr gewährleistet werden kann. Es handelt sich bei der Bearbeitung der Komponenten um eine mehrstufige Prozesskette (vgl. Bild 2). Im Ausgangszustand liegt ein unbearbeitetes Gussteil, üblicherweise aus einer Aluminium-Legierung, vor. In dieses werden in einem ersten Schritt Passbohrungen zum anschließenden Fügen der Ventilführung und des Ventilsitzes in den Zylinderkopf eingebracht. Anschließend werden diese unter Krafteinwirkung oder über Kühlung der Ventilführungen und -sitzringe in die gefertigten Passbohrungen eingepresst und in einem letzten Prozessschritt endbearbeitet.

Die dabei auftretende Unsicherheit – in Form von auf den Nachfolgeprozess einwirkenden Störgrößen – wird jedoch in der automobilen Serienproduktion nicht beachtet. Die Überprüfung der Qualitätskenngrößen erfolgt auch aufgrund betriebswirtschaftlicher Zwänge erst nach der erfolgten Endbearbeitung. Die dominierenden Störgrößen sind dabei ein Achsversatz zwischen Werkzeug- und Werkstückmittenachse sowie eine schräge Anbohrfläche. Beide bewirken eine Auslenkung des Werkzeuges während der instationären Prozessphase, was zu einem Nichterreichen der geforderten Bohrungsqualität führen kann. Auch die Entwicklung einer robusten Werkzeuggeometrie ermöglicht keine prozesssichere einstufige Bearbeitung der Ventilführung.

Zielsetzung und Vorgehen

Das übergeordnete Ziel des Transferprojekts T4 ist die Entwicklung eines ganzheitlichen Ansatzes zur Auslegung einer unsicherheitsbehafteten Prozesskette wie der Bearbeitung von Ventiltriebkomponenten im Zylinderkopf eines Verbrennungsmotors auf Basis der im SFB 805 erarbeiteten Methoden. Die Beherrschung von Unsicherheit erfolgt durch den Einsatz von unter Unsicherheitsaspekten optimierten Bearbeitungswerkzeugen und angepassten Bearbeitungsstrategien. Mit der Entwicklung von Entscheidungsmethodiken kann eine zielgerichtete Auswahl robuster Werkzeuge erfolgen und so die für die jeweilige Prozesskette optimale Bearbeitungsfolge ausgewählt werden. Damit ist neben einer Steigerung der Bearbeitungsqualität auch eine Erhöhung der Produktivität verbunden.

Die Methoden zur Realisierung bauen auf den Erkenntnissen aus den ersten beiden Förderperioden des SFB 805 auf. Durch die Betrachtung einer komplexen Prozesskette müssen diese Erkenntnisse jedoch systematisch erweitert werden. Die Auswirkungen durchgeführter Bearbeitungen in den nachfolgenden Prozessschritten sind zu berücksichtigen, um die Unsicherheit in der gesamten Prozesskette beherrschen zu können und somit prozesssichere Bearbeitungsfolgen zu ermöglichen.

Zwischenergebnisse

Modellbildung

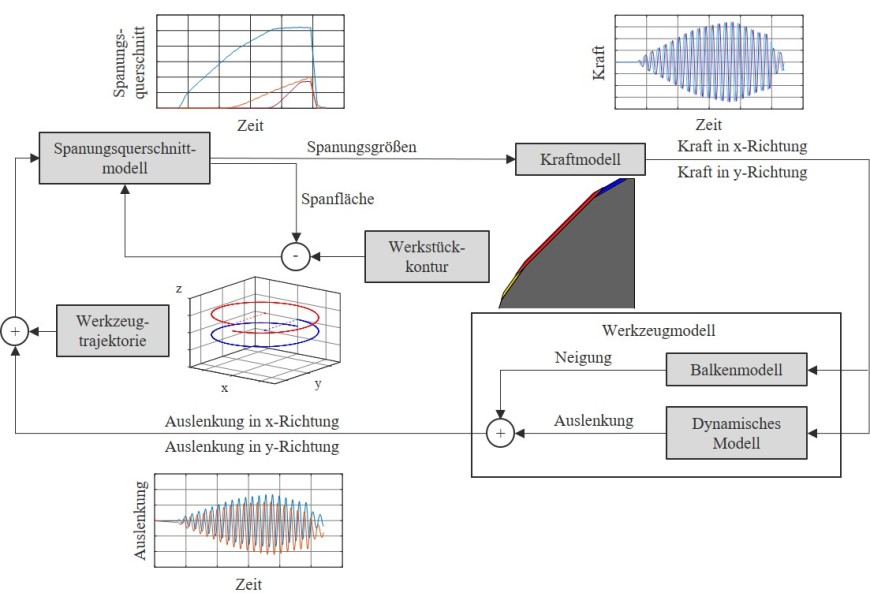

Das im Rahmen des SFB 805 entwickelte analytisch-empirische Modell zur Prognose der Qualität der bearbeiteten Bauteile ist in mehrere Teilmodelle untergliedert, die in einer Berechnungsschleife mit einer festgelegten Schrittweite durchlaufen werden (vgl. Bild 3).

Zu Beginn werden die Werkzeugbahnen und die Werkstückkonturen unter Einbeziehung der geometrischen und technologischen Randbedingungen sowie von Unsicherheit in Form überlagerter Störgrößen berechnet. Diese dienen als Eingangsgrößen für die nachfolgende Berechnungsschleife. Die mathematische Beschreibung der Spanfläche und der zugehörigen Spanungsgrößen erfolgt durch das Spanungsquerschnittmodell. Der Spanungsquerschnitt korreliert in Abhängigkeit von den Technologieparametern, der Werkzeuggeometrie und der Unsicherheit infolge des Störgrößeneinflusses mit der mechanischen Belastung an den Werkzeugschneiden. Diese Korrelation wird durch das hinterlegte empirische Zerspankraftmodell abgebildet. Die vektoriell addierten Kräfte der Einzelschneiden in den drei Koordinatenrichtungen bilden die Eingangsgrößen in das Werkzeugmodell. Die Basis zur Abbildung der dynamischen Eigenschaften der Werkzeugstruktur bildet eine Bewegungsdifferentialgleichung. Die auf die Werkzeugstruktur einwirkenden Kräfte lenken das Werkzeug in die senkrecht zur Werkzeugachse stehenden Raumrichtungen aus. Die Gesamtauslenkung bewirkt eine Änderung der Werkzeugbahn und damit letztendlich eine Änderung des Spanungsquerschnitts an den Einzelschneiden. Die Modelle sind parametrisch aufgebaut und ermöglichen eine Erweiterung für zukünftige Anwendungsfälle.

Einfluss des Planlaufs der Anbohrfläche

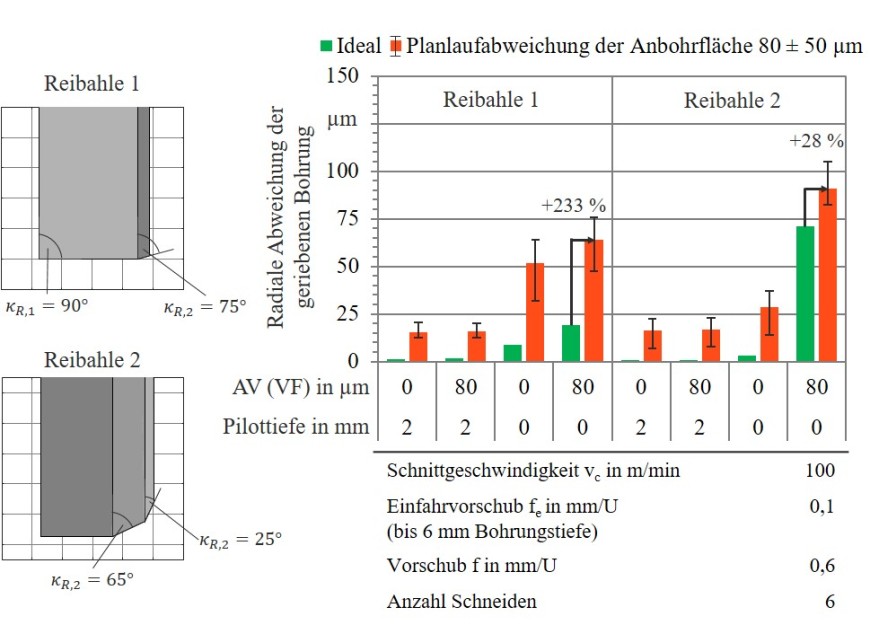

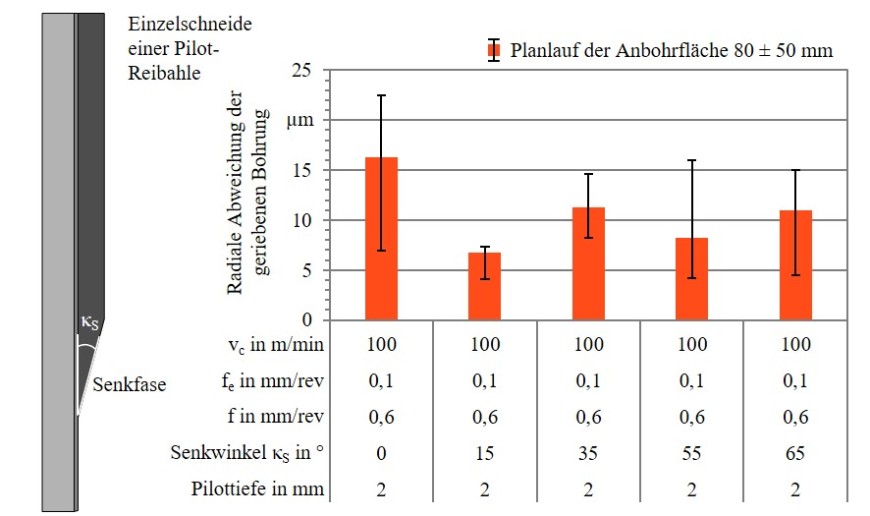

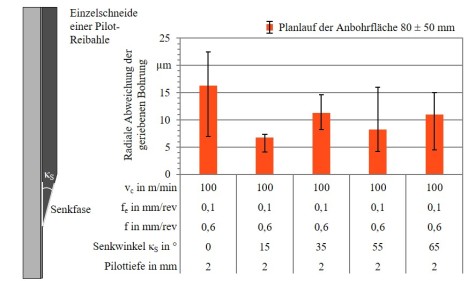

Eine Neigung der Anbohrfläche und daraus resultierend ein verschlechterter Planlauf tritt in der industriellen Praxis unter anderem aufgrund von Ein- und Umspannvorgängen der Werkstücke an den einzelnen Werkzeugmaschinen innerhalb der Fertigungsprozesskette auf. Zudem sind die Rohteile hinsichtlich ihres Planlaufs nach Durchlaufen der pulvermetallurgischen Herstellungsschritte oftmals nur mit Allgemeintoleranzen im Bereich von 0,1 bis 0,2 mm versehen und es findet regelmäßig keine weitere Vorbearbeitung der Anbohrfläche statt. Die stichprobenartige Messung des Planlaufs hat eine Abweichung von 80 ± 50 µm ergeben. Die Ergebnisse zeigen einen signifikanten Einfluss des Planlaufs der Anbohrfläche auf den radialen Verlauf der geriebenen Bohrung auf (vgl. Bild 4). Unabhängig von der Schneidengeometrie reagieren die Werkzeuge sensitiv auf eine Verschlechterung des Planlaufs der Anbohrfläche. Im Mittel vergrößert sich die radiale Abweichung der geriebenen Bohrung dabei um den Faktor neun.

Die erzielten Ergebnisse rücken die geometrische Gestaltung der Pilot-Reibahle in den Fokus weiterer Untersuchungen. Eine Möglichkeit, der auftretenden Unsicherheit durch den verschlechterten Planlauf der Anbohrfläche zu begegnen, ist das Anbringen einer Senkstufe an der Pilot-Reibahle. Die Senkstufe ist dabei im Vergleich zu den Reibschneiden axial zurückgesetzt. Die in der Simulation erzielten Ergebnisse zeigen, dass die Anpassung der Geometrie der Pilot-Reibahle einen deutlichen Einfluss auf den radialen Verlauf der geriebenen Bohrung nimmt (vgl. Bild 5). Bei Wahl eines Senkfasenwinkels von κS = 15° ist eine Reduzierung der Abdrängung der Reibahle um 60 % auf Werte zwischen 4 und 7 µm möglich. Die Prozesssicherheit er-höht sich dadurch signifikant. Für eine ganzheitliche Betrachtung sind die gegebenen Randbedingungen hinsichtlich zulässiger Positions- und Lageabweichungen hinzuzuziehen, um eine stückkostenoptimale Lösung zu erzielen.

Handlungsempfehlungen zur Werkzeuggestaltung und Prozessauslegung

Die systematische Variation von Prozessparametern und die Quantifizierung des Einflusses von Unsicherheit auf den Achsmittenversatz von Ventilsitz und Ventilführung bietet die Möglichkeit, grundlegende Empfehlungen abzuleiten, die in der industriellen Praxis als Ausgangssituation für eine kundenspezifische Gestaltung der Werkzeugsysteme genutzt werden können. Die Empfehlungen sind in der nachfolgenden Tabelle 1 zusammengefasst.

Tabelle 1: Handlungsempfehlungen bei der Auslegung von Werkzeugsystem zur Bearbeitung von Ventilführung und Ventilsitz

| Bearbeitungsschritt | Handlungsempfehlungen |

|---|---|

| Erzeugen der Pilotbohrung mittels Pilot-Reibahle | Modifikation der Werkzeuggeometrie durch Anbringen einer axial versetzten Senkfase |

| Bearbeitung der Ventilführung mittels Reibahlen |

Reduktion des Einfahrvorschubs bei Auftreten von Störgrößen zur Gewährleistung einer prozesssicheren Bearbeitung auch bei fortschreitendem Werkzeugverschleiß Einsatz von Werkzeugen mit einem langen Anschnittteil in Kombination mit einer angepassten Geometrie der Pilot-Reibahle |

| Bearbeitung des Ventilsitzes mittels Wendeschneidplatten |

Bearbeitung von zwei Sekundärwinkeln zur Kompensation von Unsicherheit infolge Störgrößen Anforderungsgerechte Anpassung der Geometrie zur Reduktion der Prozesskräfte Einsatz von Einstelladaptern zur Minimierung des Rundlauffehlers der Werkzeuge |

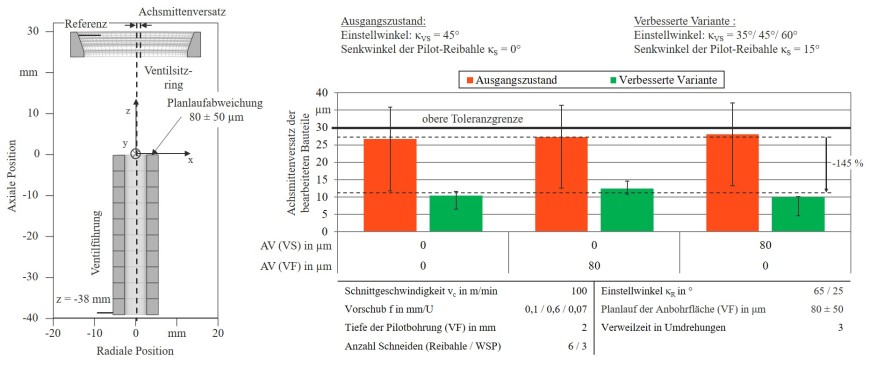

Die Berücksichtigung der Empfehlungen führt im Vergleich zu den Validierungsversuchen zu einer signifikanten Abnahme des Achsmittenversatzes auch unter Unsicherheit (vgl. Bild 6). Die Anwendung der Prozesssimulation ermöglicht somit eine kostengünstige und gleichzeitig umfassende Untersuchung verschiedener Einflussfaktoren auf die erreichbare Qualität der bearbeiteten Bauteile.

Teilprojektleiter

| Foto | Name |

|---|---|

|

A

| Prof. Dr.-Ing. Eberhard Abele |