Im Rahmen der abgeschlossenen Förderperiode des SFB 805 wurde die flexible 3D-Servo-Presse als Forschungsversion im Teilprojekt B2 dimensioniert, konstruiert und mit der Fertigung von Maschinenkomponenten wurde begonnen. Ausgewählte Beispiele belegen, dass sogenannte Mehrtechnologiemaschinen wie die 3D-Servo-Presse in der Lage sind, besonders im Bereich von kleinen Margen und kundenspezifischen Bauteilen wirtschaftlicher als konventionelle Einzeltechnologiesysteme zu produzieren.

Zusammenfassung

Zum 31.12.2015 wurde das Transferprojekt T3 mit dem Titel „Die 3D-Servo-Presse – von der Forschungsversion zur industriellen Standardmaschine“ beendet.

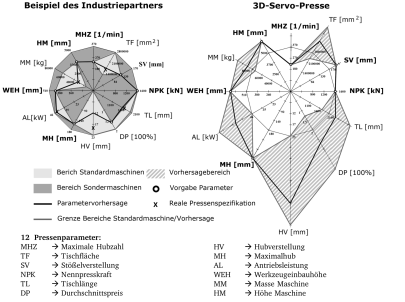

Im Rahmen des Transferprojektes wurde das Forschungsvorhaben in Kooperation mit vier Industriepartnern, darunter ein Pressenhersteller und drei Anwender, durchgeführt. Untersucht wurde, inwieweit sich die Flexibilität der 3D-Servo-Presse auf die Gegebenheiten der industriellen Praxis überführen lässt und welche Möglichkeiten bestehen, die bestehende Forschungsversion auf die Anforderungen der Industrie zu überführen. [Abbildung 1]

In Zusammenarbeit mit dem Pressenhersteller wurde dafür ein Pressenkonfigurator entwickelt, der in der Lage ist, Konstruktionsdaten von Pressen auf Grundlage weniger Eingabedaten zu berechnen und somit dem Pressenentwickler bereits mit einem Minimum an Informationen einen Überblick über die zu entwickelnde Presse zu verschaffen. Durch diesen Pressenkonfigurator wurde einerseits die Möglichkeit eröffnet, den Aufwand und die Dauer von Pressenentwicklungen zu reduzieren, andererseits bereits vor der eigentlichen Konstruktion abschätzen zu können, ob sich die Entwicklungsaufgabe im Bereich von Standardmaschinen oder Sondermaschinen bewegt. [Abbildung 2]

Die drei Anwender, die bei der Bearbeitung des Transferprojektes mitgewirkt haben, vertraten drei verschiedene Bereiche der Umformtechnik (siehe [Abbildung 3]). Neben einem Vertreter der Massivumformung waren ein Vertreter der Blechumformung sowie ein Vertreter der Sintertechnik an der Bearbeitung des Projektes beteiligt. Ziel der Zusammenarbeit mit den drei Anwendern war es, bestehende Prozesse hinsichtlich Ihres Flexibilitätspotentials zu untersuchen und diese auf der 3D-Servo-Presse umzusetzen, um so die Prozessgrenzen bestehender Prozesse zu erweitern.

Im Bereich der Massivumformung wurde untersucht, inwieweit sich die Anzahl an Prozessschritten bei der Herstellung von Bauteilen mit sehr hohen Umformgraden durch eine gezielte Steuerung des Materialflusses reduzieren lässt (siehe [Abbildung 4]). Die Steuerung des Materialflusses wurde durch die Ausnutzung der drei Stößelfreiheitsgrade der 3D-Servo-Presse während der Umformung realisiert. Als Ergebnis konnte festgehalten werden, dass sowohl die im Bauteil auftretenden Maximalspannungen als auch die maximalen Umformgrade durch eine gezielte Materialflusssteuerung reduziert werden können. Weiterhin ermöglicht die Materialflusssteuerung eine Reduktion der maximalen Umformkraft, da durch die drei Stößelfreiheitsgrade eine optimale Formfüllung ermöglicht werden kann.

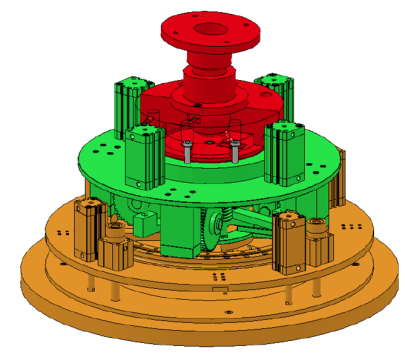

Im Bereich der Blechumformung wurde die Automatisierbarkeit eines Drückprozesses von Platintiegeln untersucht. Durch die im Material auftretenden Halbzeugschwankungen sowie die hohe Anzahl an Varianten der Tiegel ist eine wirtschaftliche automatisierte Fertigung bisher nicht umsetzbar gewesen. Aus diesem Grund wird der Herstellungsprozess in der Praxis momentan noch vorwiegend händisch durchgeführt. Im Rahmen des Transferprojektes wurde ein Werkzeug konzipiert und ausgelegt, das durch eine sogenannte inkrementelle Orbitalumformung eine automatisierte Herstellung von Platintiegeln verschiedenster Abmessungen ermöglicht (siehe [Abbildung 5]). Die Umformbewegung wurde dabei wiederum erst durch die Ausnutzung der drei Stößelfreiheitsgrade der 3D-Servo-Presse ermöglicht.

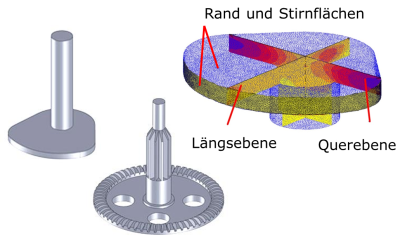

Im Bereich der Sintertechnik wurde untersucht, inwieweit sich die verbleibende Restporosität an hochbelasteten Stellen gesinterter Kegelrädern durch die Nutzung der zusätzlichen Stößelfreiheitsgrade der 3D-Servo-Presse reduzieren lässt. Hierbei wurde ein Simulationsmodell entwickelt und in Abaqus implementiert, mit dessen Hilfe der Nachverdichtungsprozess simulativ untersucht werden konnte (siehe [Abbildung 6]). Bei den Untersuchungen konnte festgestellt werden, dass eine, durch die Nutzung der zusätzlichen Freiheitsgrade veränderte Nachverdichtungsstrategie zu einer nahezu vollständigen Reduktion der Porosität führt.

Teilprojektleiter

| Foto | Name |

|---|---|

|

G

| Prof. Dr.-Ing. Dipl.-Wirtsch.-Ing. Peter Groche |