Die Ventilführung übernimmt im Zylinderkopf die Aufgabe das alternierende Ventil so zu führen und zu posi-tionieren, dass der Ventilteller zusammen mit dem Ventilsitzring ein Wirkflächenpaar zur Abdichtung des Brennraums bildet. Die Ventilführung und der Ventilsitzring bestehen dabei aus hochwarmfesten pulverme-tallurgisch hergestellten Stählen und werden in den Zylinderkopf eingepresst. Dabei überlagern sich die Störgrößen bei der Herstellung der Werkstücke mit der Positionsabweichung der Vorbohrung beim Ein-schrumpfen. Die Auswirkung dieser Störgrößen spiegeln sich in einem Achsversatz zwischen Werkzeug und Ventilführung sowie einer schrägen Anbohrfläche und Ausrichtung der Ventilführung wider.

Zusammenfassung

Unsicherheitsanalyse bei der Parallelbearbeitung von Zylinderkopfkomponenten

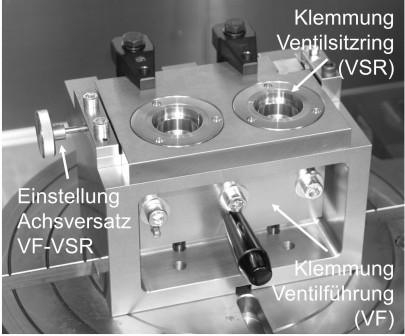

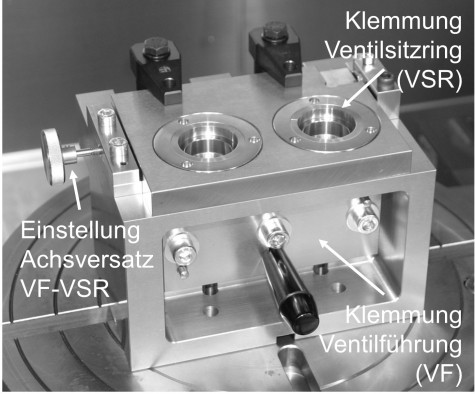

Zu Beginn des Projektes erfolgte eine Identifikation und Quantifizierung der bei der Parallelbearbeitung auftretenden Unsicherheit in der Serienproduktion. Der durch Überlagerung der Abweichung der Mittelpunkte der eingepressten Sinterbuchsen vom Sollwert und Schwankungen bei der Aufspannung der Zylinderköpfe auf die Werkstückträger auftretende Achsversatz zwischen Werkstück- und Werkzeugachse kann dabei laut Spezifikationen der Automobilhersteller bis zu 0,1 mm in beide Achsrichtungen betragen. Als zusätzlich auf-tretende Unsicherheit durch die Parallelbearbeitung kann die Abweichung der Mittelpunkte der beiden zu bearbeitenden Sinterteile, der Ventilführung und des Ventilsitzes, zueinander identifiziert werden. Untersuchungen mit Reibahlen mit einem Durchmesser von 6 mm identifizieren diesen Achsversatz als die dominierende Störgröße, ebenso eine im Teilprojekt B3 durchgeführte Sensitivitätsanalyse. Ein auftretender Achsversatz führt zu einer signifikanten Verschlechterung der Konzentrizität der geriebenen Ventilführung. Ist bei einem idealen Prozess eine Konzentrizität von 15 µm über einer Bohrungstiefe von 40 mm erreichbar, so verschlechtert sich diese auf bis zu 60 µm bei einem Achsversatz von 80 µm. Aus diesem Grund wurde im Anschluss eine Vorrichtung zur Abbildung eines Modellprozesses entwickelt, die eine stufenlose Variation des Achsversatzes erlaubt, der für beide Sinterbauteile zudem unabhängig voneinander einstellbar ist (vgl. Bild 1).

Verschleißoptimierte Werkzeuggeometrie zur Gewährleistung der Bauteilqualität

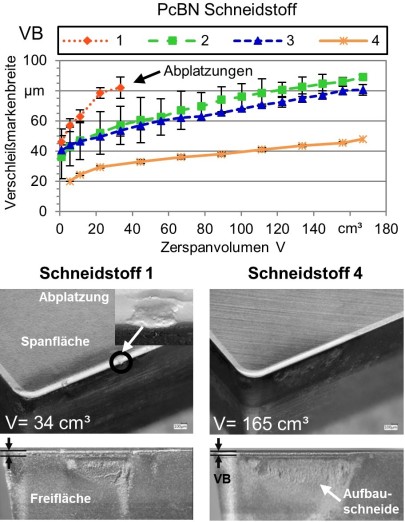

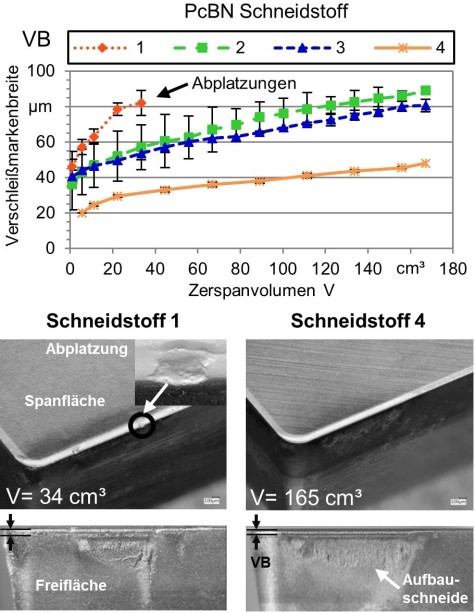

Den Versuchen zum Verschleißverhalten wurde im Projekt eine hohe Priorität eingeräumt. Die zu Projektbeginn eingesetzten Schneidstoffe zeigten beim Einsatz neuartiger Sinterwerkstoffe für den Einsatz am Ventilsitz, die sich unter anderem durch eine hohe Härte größer als 40 HRC auszeichnen, eine große Neigung zu mechanischem Versagen in Form von Ausbrüchen entlang der Schneidkante. Die Versuche zur Bestimmung einer geeigneten Mikrogeometrie in Verbindung mit einem verschleißfesten Schneidstoff wurden entsprechend priorisiert behandelt. Variiert wurden in einer vollfaktoriell gestalteten Versuchsreihe der Schneidstoff, der effektive Spanwinkel (Negativfase), die Länge der Negativfase und der Freiwinkel. Als Schneidstoff werden zum einen polykristalliner Diamant (PKD 1) und zum anderen sechs Sorten polykristallinen kubischen Bornitrids eingesetzt (CBN 1-6). Die Ergebnisse dieser Versuchsreihe ergaben, dass trotz Einsatz von Emulsionskühlschmierung die Verwendung von PKD im Bereich der Ventilsitzbearbeitung ausgeschlossen erscheint. Der PKD-Schneidstoff wies bereits nach einem Verspanvolumen von 4.000 mm³ einen Freiflä-chenverschleiß von 125 µm auf, während dieser Wert von allen auf CBN-basierten Schneidstoffen auch nach einem Zerspanvolumen von 165.000 mm³ (entspricht ca. 4000 Bearbeitungsvorgängen) nicht erreicht wurde. Im Bereich der CBN-Schneidstoffe zeigte sich, dass zur Vermeidung von Ausbrüchen ein negativer effektiver Spanwinkel in Verbindung mit einer Verrundung der Schneidkante die besten Ergebnisse erzielt. Insgesamt war das Verschleißverhalten der unterschiedlichen CBN-Sorten ähnlich, wobei die Sorte CBN1 den geringsten Freiflächenverschleiß nach Versuchsende aufwies und daher in den weiteren Arbeitspaketen als bevorzugter Schneidstoff eingesetzt wurde (vgl. Bild 2).

Implementierung eines Simulationsmodells für die Entwicklung robuster Werkzeuge

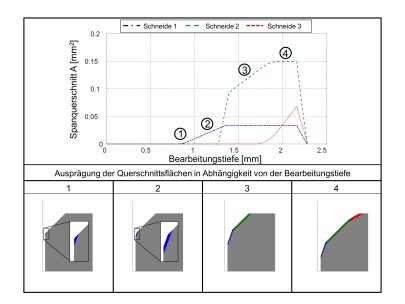

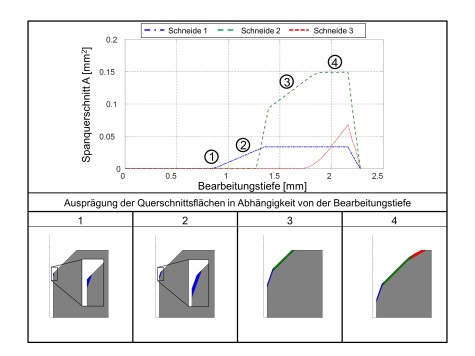

Im Rahmen des Transferprojekts wurde das aus der 1. Förderperiode vorhandene Zerspankraftmodell für die Reibbearbeitung unter dem Aspekt der Parallelbearbeitung erweitert. Dazu wurde unter Variation der Schnittgeschwindigkeit, des Vorschubes und des Einstellwinkels das Kraftmodell um den Schneidstoff CBN1 erweitert. Das ebenfalls in der ersten Förderperiode entwickelte Spanquerschnittmodell wurde um den Aspekt des Schneideneintritts und die Möglichkeit der parallelen Bearbeitung von Ventilführung und Ventilsitz ergänzt. Außerdem wurde die Unsicherheit durch auftretende Störgrößen in Form eines Achsversatzes, eines Rundlauffehlers und einer schrägen Anbohrfläche explizit bei der Modellbildung berücksich-tigt. Dabei können die einzelnen Störgrößen beliebig überlagert werden, wie es in der industriellen Praxis der Fall ist. Die Ergebnisse verdeutlichen (vgl. Bild 3), dass im Gegensatz zur Reibbearbeitung bei der Ventilsitzbearbeitung aufgrund der radialen und axialen Position der Schneiden zur Ventilsitzbearbeitung kein stationärer Zustand eintritt und über der gesamten Bearbeitungsdauer eine umlaufende Radialkraft mit variierendem Betrag auf den Prozess einwirkt. Dieser Aspekt bei der Umsetzung einer robusten Werkzeuggestaltung berücksichtigt werden.

Teilprojektleiter

| Foto | Name |

|---|---|

|

A

| Prof. Dr.-Ing. Eberhard Abele |